DD FLOW

DD FLOW (Demand Driven Flow, управляемый спросом поток) — это совершенно новая подсистема «1С:ERP Управление предприятием 2» и одновременно готовая методология управления производством, использующая быстро набирающую в мире популярность концепцию управления DDMRP взамен типовых MRP I и MRP II.

DD FLOW предлагает специально разработанные инструменты для производственного предприятия, нацеленные на управление потоком создания ценностей. Подсистема фокусируется на производственном процессе, сглаживая при этом колебания спроса. Потребность в производстве (закупках) планируется системой по специальным алгоритмам, учитывающим не только подтвержденные заказы клиентов, но и историческую статистику заказов, колебания спроса, реальные сроки закупок сырья и материалов, производственные циклы изготовления готовой продукции и полуфабрикатов и другие особенности. Высокая эффективность системы обеспечивается за счет автоматического расчета величины оптимальных буферов запасов в производстве и на складах.

Основной эффект — удовлетворение спроса клиентов. Подсистема обеспечивает сокращение циклов производства за счет более гибкой методики планирования необходимого для производства уровня сырья, полуфабрикатов и готовой продукции в соответствии с реальным спросом, предоставляет выполнимые и согласованные планы всем подразделениям в совокупности с более удобными для производственников инструментами для их исполнения.

Важно отметить, что DD FLOW является самостоятельным программным обеспечением, поэтому может работать не только как подсистема 1С:ERP, но и как модуль для другой учётной системы, в которой не хватает функций планирования и управления производством, либо имеющиеся методики не эффективны и разработка требует много времени. Для этого настраивается интеграция между системами и предприятие продолжает пользоваться старой системой для учета, а DD FLOW — для планирования и управления производством. Например, DD FLOW уже работает с 1С:УПП. Все необходимые обмены для этой системы уже разработаны.Проблемы, которые решает DD FLOW

- Рассинхронизация планов продаж, производства и закупок из-за редкого перепланирования.

- Нервозность в цепи поставок (угадали — молодцы, нет — получили очередной неликвид).

- Несоблюдение сроков заказов.

- Упущенные продажи из-за больших для Заказчика сроков.

- Дефицит нужных материалов и излишки ненужных.

- Расходование материалов не на те цели (например, сделали большую партию, но не учли новые заказы и снова покупать).

- Интуитивное принятие решений в цехах.

- Отсутствие возможности перейти из другой информационной системы в 1С:ERP.

Какие задачи выполняет DD FLOW

- Обеспечивает сквозное попередельное планирование от сырья до готовой продукции в соответствии с действующими заказами.

- Составляет и оптимизирует графики запуска переделов в производство.

- Для сокращения цикла производства: позволяет создавать и контролировать необходимые динамические заделы сырья, полуфабрикатов и готовой продукции, в соответствии с требованиями рыночной конъюнктуры.

- Обеспечивает операторов усовершенствованными инструментами осуществления хоз.операций (запуск заказов, перемещения, выпуск), инструментами контроля состояния потока и управленческого анализа.

Функционал DD FLOW

- Настройка архитектуры цепочки поставок.

- Разузловка номенклатур в заказах до переделов и их сквозное планирование от заказа к материалам по циклам производства.

- Четкое ранжирование очередности производства и закупки.

- Возможность построения очереди производства на ключевых (узких) местах в форме диаграммы Ганта.

- Управление запуском в производство – формирует план запуска с возможностью создания заказов на производство.

- Диспетчеризация производства – сбор данных о факте производства в модернизированных АРМ.

- Контроль и управление запасами через буферы запаса по методологии DDMRP.

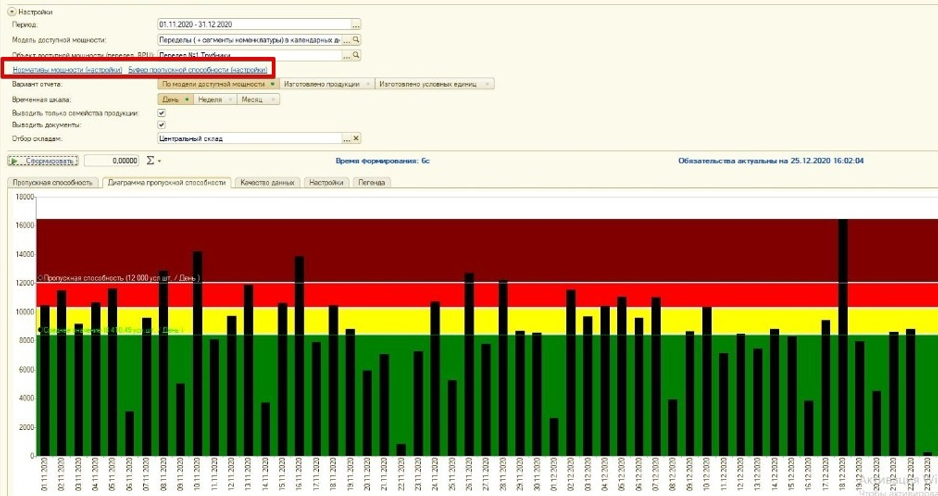

- Контроль и управление мощностями через буферы мощности.

- Аналитика, отчеты, дополнительные сигналы – выполнение каких заказов необходимо ускорить.

Эффект DD FLOW

- Избавитесь от излишков. Сократите запасы на 30% и освободите замороженные в них деньги.

- Сократите упущенные продажи. Нужная номенклатура будет в наличии независимо от колебаний спроса и производственных форс-мажоров.

- Сократите сроки выполнения заказов. Выполняйте заказы клиентов вовремя и снижайте эксплуатационные расходы.

- Внедрите сквозную систему приоритетов. Обеспечьте слаженную работу всех подразделений без сбоев и хаоса.

Детализация планирования по уровням:

Примеры интерфейса DD FLOW

Инструментарий DD FLOW обеспечивает полный цикл управления производственным процессом. Созданы удобные АРМы, сокращающие количество действий операторам при выполнении типовых функций, а также отчеты, рабочий стол.

- текущие обязательства перед клиентами;

- буфер запаса;

- контрольная точка (узкое место).

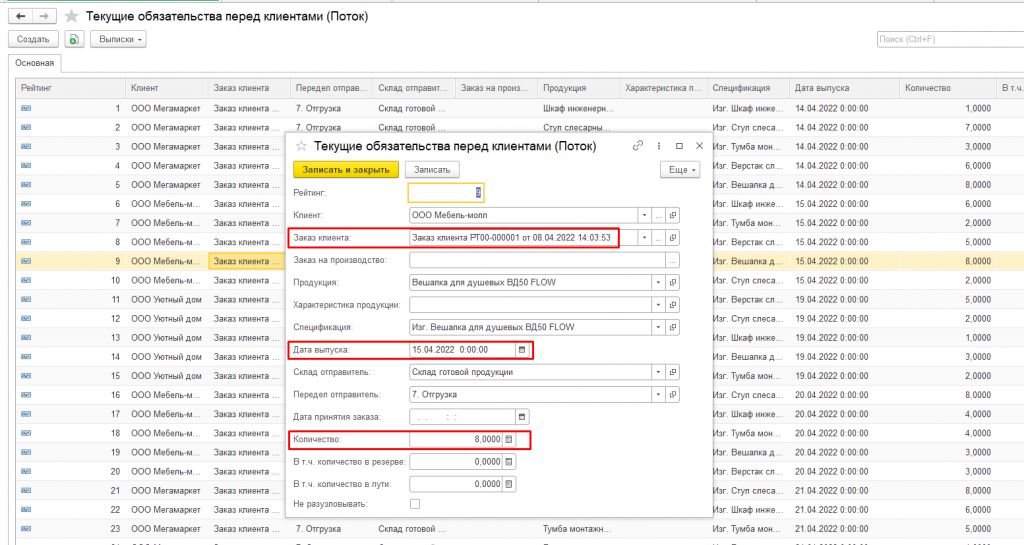

Текущие обязательства (рис.2) определяют приоритет планирования по дате для всех переделов с учетом производственных циклов.

Рис.2. Текущие обязательства перед клиентами

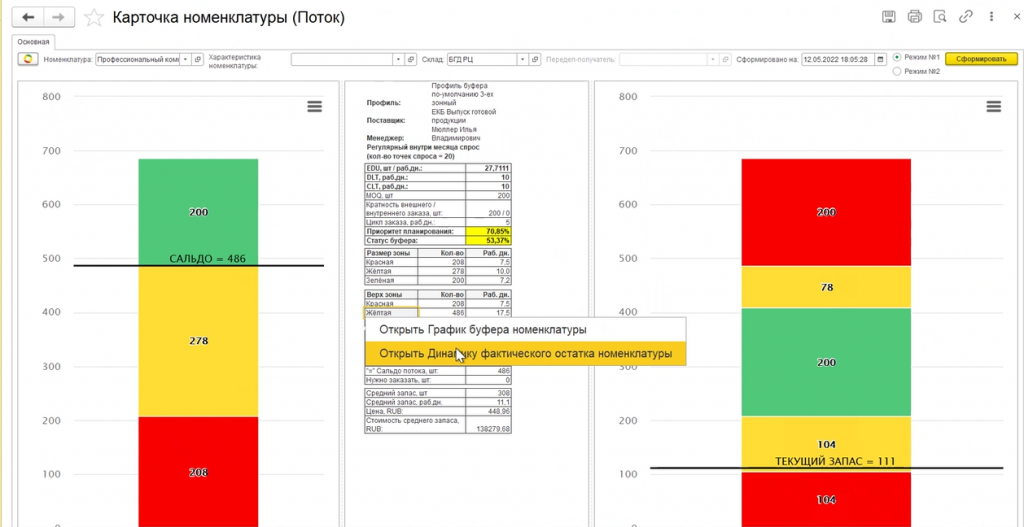

Рис.3. Карточка номенклатуры, с информацией по буферу запаса (слева) и по фактическому остатку на складе (справа)

Буфер запаса (левый «стакан» на рис.3) назначается для той номенклатуры, которую требуется поддерживать в потоке на необходимом уровне для своевременного обеспечения потребителя. Это могут быть не только материалы и комплектующие, но и какие-либо унифицированные полуфабрикаты и даже готовая продукция, которую выгодно поддерживать на складе, т.к. сроки отгрузки Заказчикам требуются короче, чем общий цикл производства или поставки.

Расчет буфера запаса и его использование в планировании – это основа методологии DDMRP и еще одно преимущество подсистемы DD FLOW.

Зеленая зона «стакана» — это так называемый «регулятор потока», т.е. экономически оптимальная партия, потребляемая в производстве до момента заказа. Это НЗП в потоке для соблюдения партий запуска, уменьшения наладок. Достигли низа зеленой зоны – пора делать заказ на пополнение.

Желтая зона – это основа покрытия спроса, т.е. сколько могут потребить за время поставки. Т.е. производство будет продолжать спокойно потреблять запас желтой зоны в связи, например, с новыми заявками клиентов или проблемами при производстве (поставке), а плановик спокойно делает заказ на пополнение «до верха зеленой зоны».

Красная зона – это безопасность потока, защита его от колебаний. Фактически, страховой запас. Чем «неспокойнее» спрос или поставка, тем больше зона.

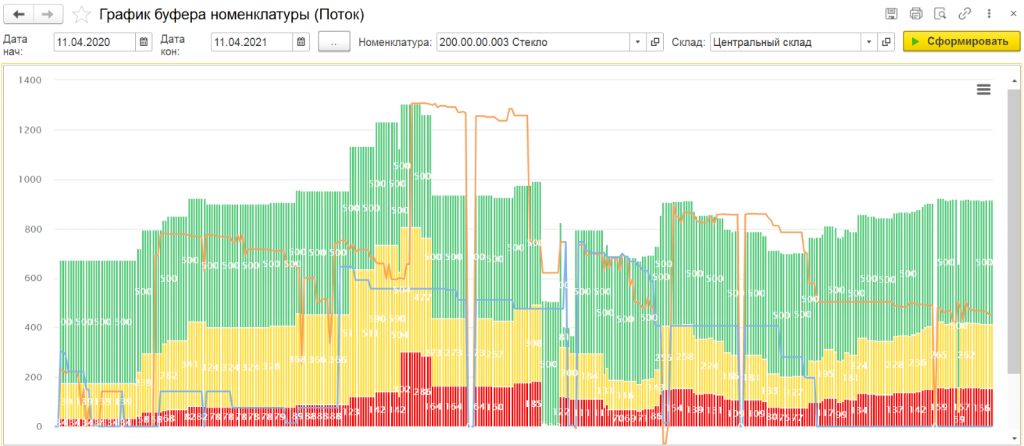

Методика расчета зон базируется на специальных формулах, по методике DDMRP. Также стоит отметить, что размер «стаканов» регулярно пересчитывается для сохранения актуальности. Статистика по изменению значений стакана и фактического остатка сохраняется, что позволяет в динамике отслеживать качество управления остатками. См. рис.15 «График буфера номенклатуры».

В методологии DDMRP вводится новое понятие - Сальдо потока. Это расчетное значение запаса с учетом будущих изменений.

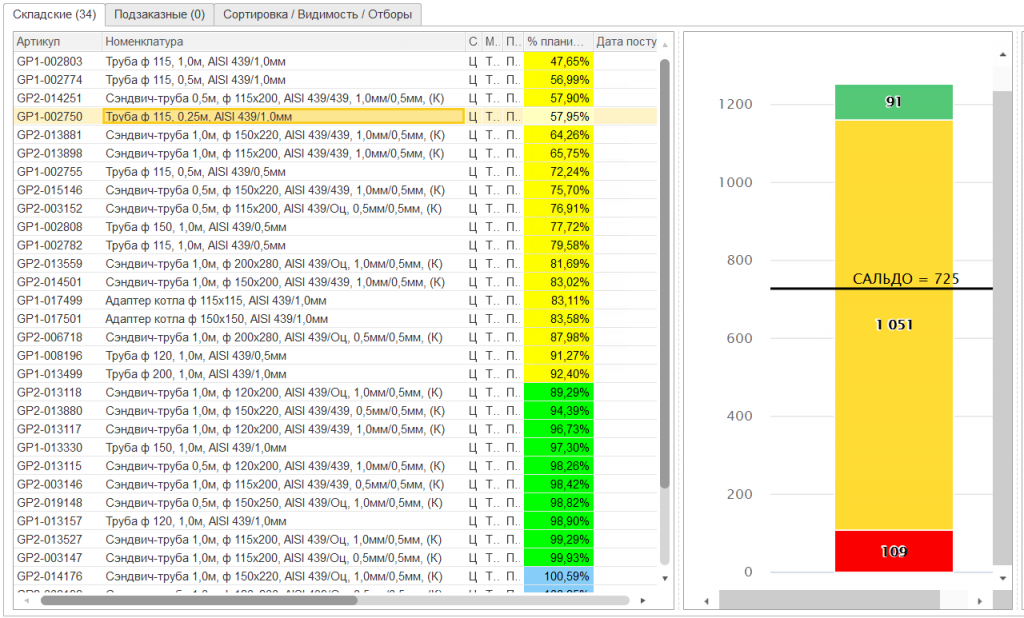

Вычисляется по формуле: «Текущий запас + Товар в пути (или производстве) – Потребность по заказам клиентов». Показывает текущее состояние потока по текущей позиции и используется для ранжирования порядка закупки или запуска позиций в производство. Когда сальдо потока доходит до желтой зоны, пора делать заказ (рис. 4). При этом, внутри зон также используется ранжирование позиций. Это значительно облегает принятие решения для плановика, какие позиции пора планировать в производство в первую очередь, а какие еще подождут. В частном случае, внезапный заказ клиента (пик спроса) может «опустить» «зеленое» сальдо потока в желтую или красную зону, что будет сигналом срочно пополнить данную позицию.

Рис. 4. Система приоритетов

Фактический остаток на складе (правый «стакан» на рис.3) – еще один инструмент управления, который сигнализирует о текущей ситуации, о наличии позиции на складе, без учета товаров в пути. Сальдо потока может быть выше зеленой зоны буфера запаса, но здесь и сейчас запас может быть низким, и внезапный заказ может быть не выполнен. При этом зеленая зона указывает на оптимальный запас позиции с учетом потребления. Желтая и красная зона ниже зеленой – означает слишком маленький запас, выше зеленой – слишком большой запас. Оценка этого состояния также позволяет заранее позаботиться о выравнивании остатка.

Таким образом, использование буфера запаса и информации по фактическим остаткам на складах, как инструментов управления производством, позволяет своевременно производить (закупать) требуемое количество ТМЦ и поддерживать оптимальное (с учетом реального спроса) количество текущего запаса на складе. В итоге, это приводит не только к снижению циклов производства, но и к снижению неликвидных запасов на складе.

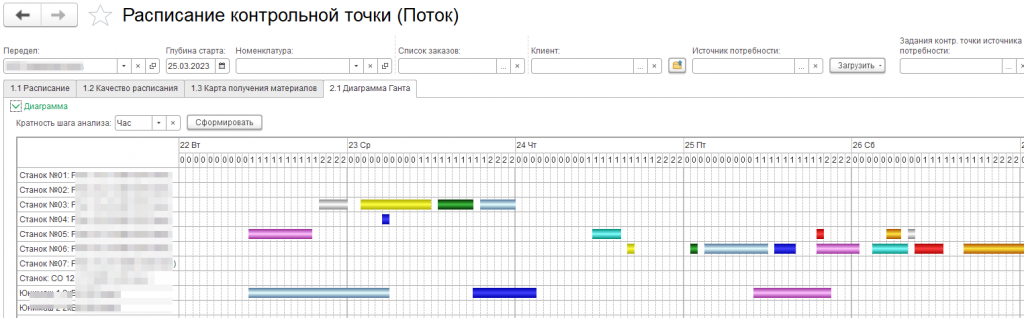

Контрольная точка. При необходимости распределить заказы в требуемом порядке на контрольной точке (узком месте), используется инструмент построения расписания с использованием диаграммы Ганта (см. рис.5). В данном случае, плановик вручную определяет, в какой последовательности какой заказ делать на требуемый горизонт планирования. Например, для лазерной резки подбираются однотипные по толщине металла позиции и назначаются в одном задании, несмотря на их сроки и приоритеты.

Рис. 5. Расписание контрольной точки.

Важно еще раз отметить – в DD FLOW «из коробки» планирование последовательности работ на диаграмме Ганта осуществляется простыми инструментами, но вручную, на основе экспертной оценки диспетчера или мастера, т.к. для автоматизации процесса оптимизации пооперационного плана требуется гораздо больше специфической информации (ограничения, вторичные ресурсы, уникальный инструмент на несколько станков и т.п.), которой может просто не быть, и у каждого Заказчика она своя. Поэтому по умолчанию — вручную, но уже не с использованием Excel, а с помощью удобного АРМ системы со всеми необходимыми связями с другими таблицами.

Тем не менее, благодаря опыту внедрений 1С:ERP + APS (Siemens Opcenter), если потребуется, под Заказчика может быть разработан автоматизированный оптимизационный алгоритм для осуществления автоматического пооперационного графикования, но уже в связке 1С:ERP + DD FLOW.

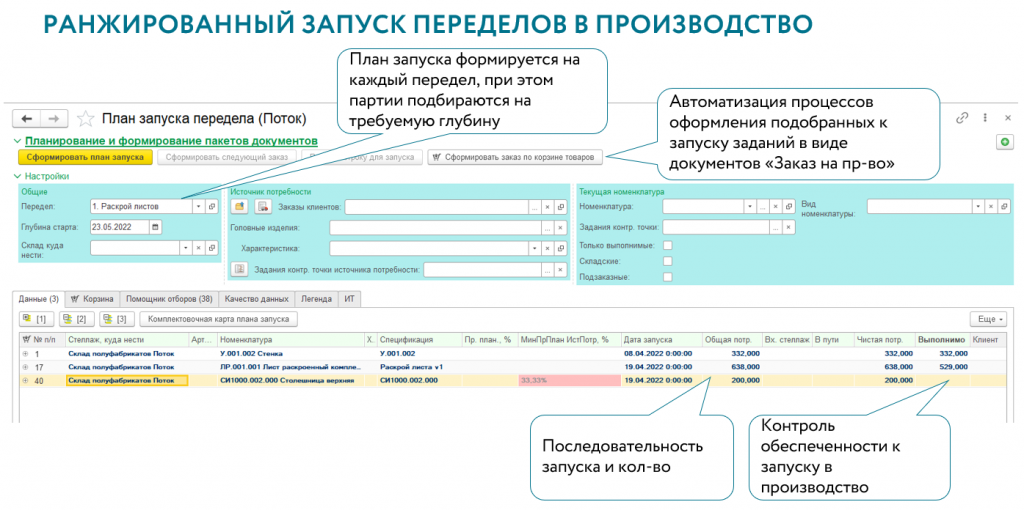

Рис.6. РМ «План запуска передела (производство)»

Данное рабочее место обеспечивает операторов усовершенствованными инструментами осуществления хозяйственных операций (запуск заказов, выдача ТМЦ, перемещения, выпуск). Плюс вся необходимая информация, позволяющая оценить ситуацию и запланировать сменное задание (комплектовочная карта, выполнимость, наличие аналогов, что в пути и когда придет и т.п.)

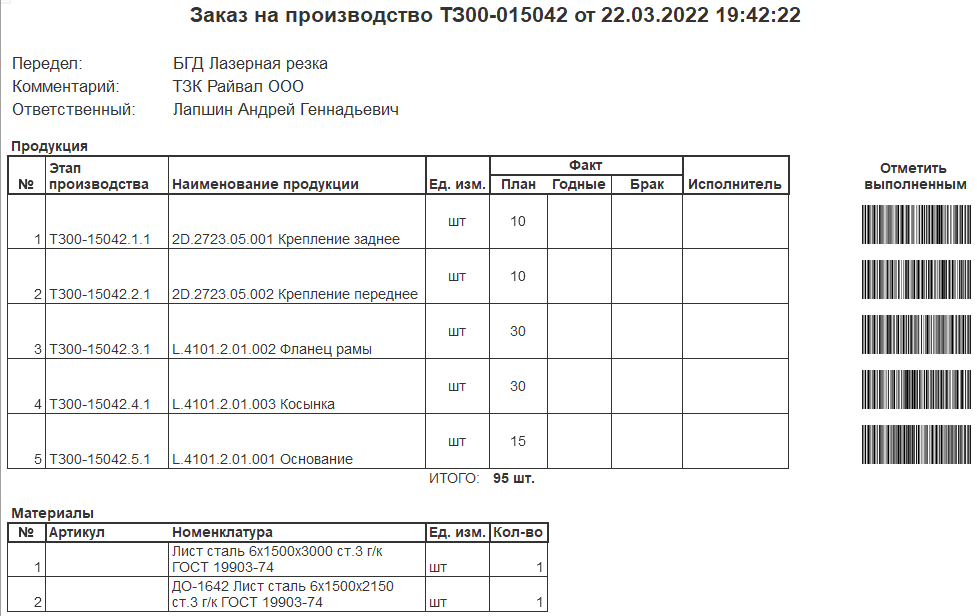

Сменные задания можно формировать со штрихкодами, позволяющими оперативно отмечать выполнение в цехе (рис.7).

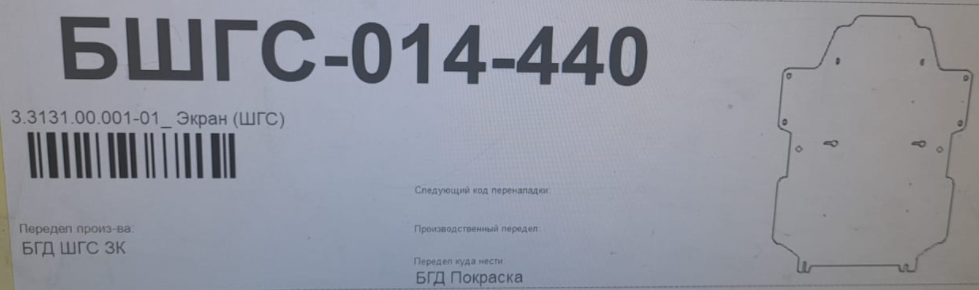

Также можно разработать и печатать этикетки, упрощающие идентификацию продукции (рис.8).

Рис.7. Сменное задание со штрихкодом

Рис. 8. Этикетка (пример)

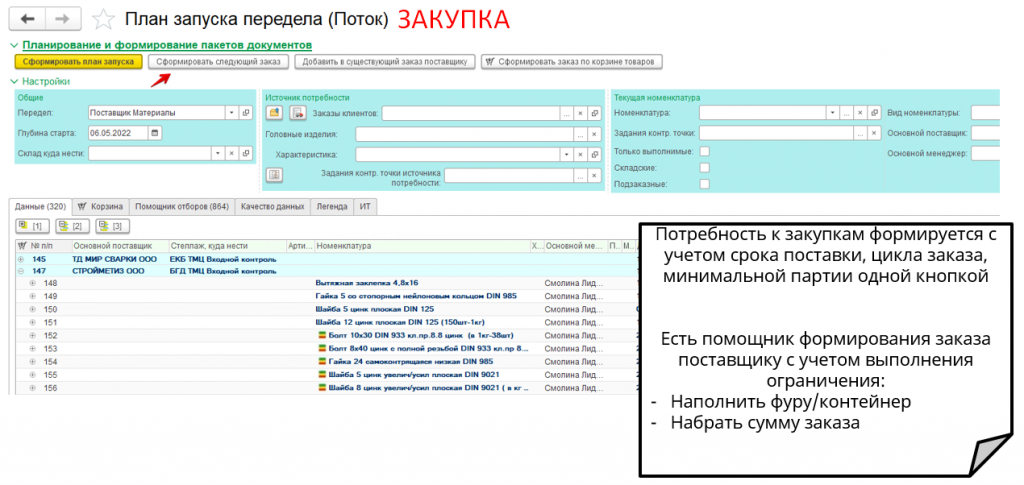

Для переделов «Закупка» существует свое рабочее место с дополнительными инструментами-помощниками (рис.9).

Рис.9. РМ «План запуска передела (закупка)»

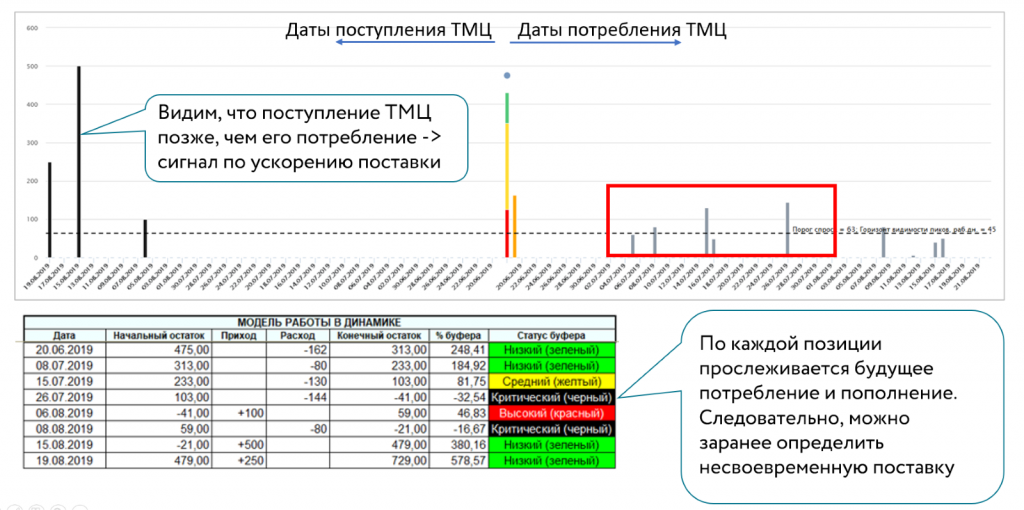

3. Управление отклонениями осуществляется на основании оперативной информации, поступающей в систему.

Рис.10. Отчет по рассинхронизации поступления и потребления номенклатур по датам

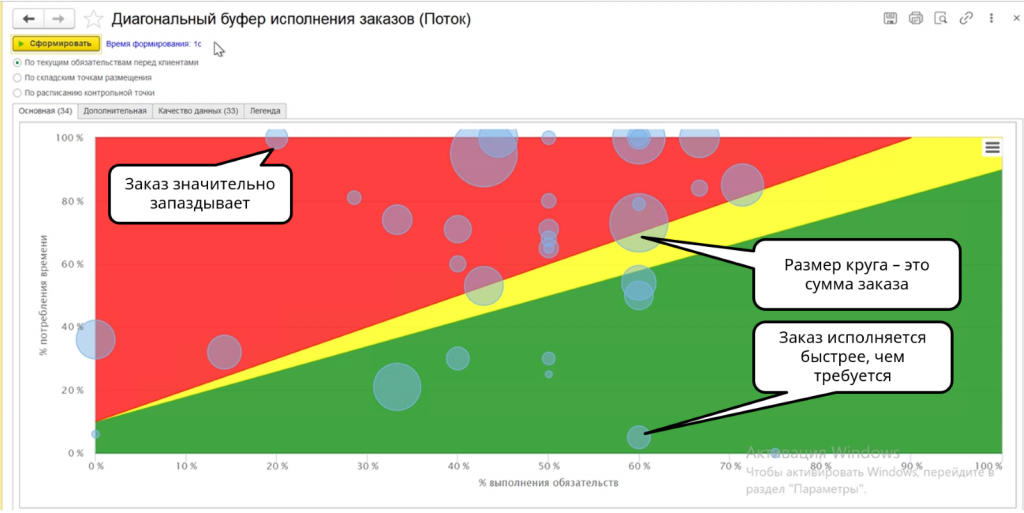

Уникальное представление состояния выполнения заказов в сравнении со сроком его производства можно увидеть в отчете «Диагональный буфер исполнения заказов» (рис.11). Отчет одним представлением дает общую картину по заказам: какие заказы выполняются ритмично, какие — запаздывают, а какие — имеют высокую степень готовности задолго до даты отгрузки. Данная информация позволяет расставлять акценты на заказах с учетом важности в процессе их исполнения.

Рис.11. Диагональный буфер исполнения заказов

Стоит отметить инструмент оперативной фиксации остановок производства, позволяющий сформировать информативный управленческий отчет по причинам остановок (рис.12). Отчет позволяет владеть информацией о проблемах в производстве в реальном времени, его можно использовать на оперативных диспетчерских совещаниях и как основание для принятий решений по переносам сроков, ускорению отдельных работ и т.д.

Рис.12. Отчет по причинам остановки производства

Значительным подспорьем в оперативном управлении является возможность подсистемы самостоятельно отслеживать заполненность справочников необходимой информацией. В случае отклонений, система автоматически выдает задания ответственным сотрудникам на устранение несоответствий. Таким образом, вся важная НСИ находится под контролем (рис.13). Заполнение НСИ можно осуществлять групповой обработкой.

Рис.13. Контроль над заполнением НСИ

Существуют и другие отчеты.

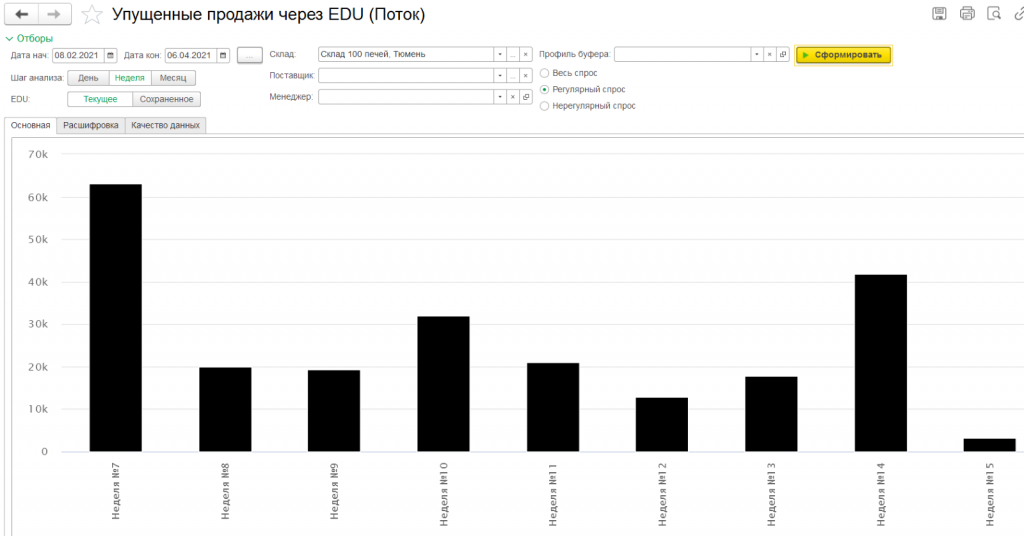

4. Анализ показателей работы, а также подготовку корректирующих мероприятий удобно проводить с помощью аналитических отчетов, фиксирующих в динамике выработку, структуру потока, фактические остатки, график буфера номенклатуры, показатели упущенных продаж, Out-of-stock (отсутствие товаров на складе), уровня сервиса (ВВЗ, OTIF) и др. (рис.14-16). На основании этих отчетов можно оценить деятельность подразделений за период и внести необходимые коррективы в их работу.

Рис. 14. Анализ выработки.

Рис.15. График буфера номенклатуры за год. Видна динамика изменений зон буфера в зависимости от спроса, сальдо потока (красная линия) и текущий остаток (синяя линия)

Рис.16. Упущенные продажи

Система DD FLOW гораздо более обширна по своим возможностям, и в этой информационной статье представлена только часть функционала. Мы с удовольствием ответим на ваши вопросы по системе DD FLOW, а также продемонстрируем, как работает система, в том числе с учетом особенностей Вашего производства, по Вашему запросу.

Другие решения:

- 1C:ERP Управление предприятием 2

- 1C:Управление холдингом 8

- Novo Forecast Enterprise

- Интермех IPS (PDM\PLM)

- Siemens Opcenter (Preactor) APS

- Siemens Opcenter Execution (MES)

- Siemens Opcenter Research, Development & Laboratory (RD&L)

- Siemens NX (CAD)

- Siemens NX (CAM)

ПРОАНАЛИЗИРОВАТЬ ВАШИ ЗАДАЧИ И ПРЕДЛОЖИТЬ РЕШЕНИЕ

Отправьте запрос для обсуждения Ваших задач, и мы свяжемся с Вами в ближайшее время